シャボン玉石けんとQsolが進めるスマートファクトリー化の新たな挑戦

スマートファクトリー化の取り組み

無添加石けんのパイオニア、シャボン玉石けん株式会社とQsol株式会社が共同で進めたスマートファクトリー化の研究成果についてご紹介します。両者は2023年4月より、AIやIoT技術を活用し、生産性の向上や製品の品質向上を目指す実証実験を行いました。これにより、熟練の職人技術の継承や、社内の工数削減、電力コストの抑制が実現しました。

研究の背景

日本の製造業は、人口の減少や老朽化した設備、さらには安全管理の強化を求められる中で、競争力を持続させる必要があります。特に熟練者の技術を継承しながら効率的に業務を進めることが重要です。工場での危険な作業への対応、労働環境の改善は、従業員の安全を守るだけでなく、社員の定着にも寄与するでしょう。

共同研究の構成

今回の共同研究では、シャボン玉石けんが主にフィールド提供や現場検証を担当し、Qsolが技術開発をサポートしました。2023年度にはスマートファクトリーの基盤を整え、2024年度にはデータを大規模に取得し現場改善を本格化させる計画です。また、Qsolによる新しい技術の導入も進められています。

主な取り組み内容

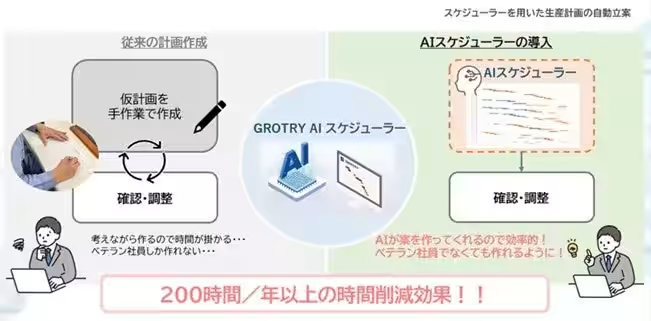

生産性向上

従来はベテラン社員が手作業で行っていた生産計画を、最適化AIを利用した自動立案に切り替えました。これにより、年間200時間以上の工数を削減可能となり、業務の効率化が実現しました。

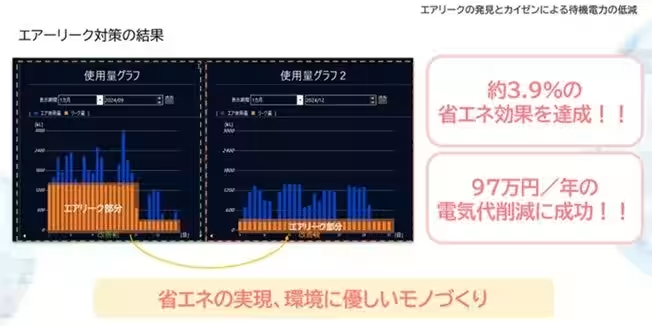

エネルギー管理

工場内のエアリークを特定し、改善を図ることでエネルギーの無駄を減らしました。その結果、年間約3.9%の省エネ効果を見込め、電気代も約97万円削減に成功しました。

安全管理の強化

高温多湿の工場環境において、安全を確保するために、スマートウォッチや温湿度センサーを導入しました。作業負荷をリアルタイムで把握し、従業員が安全を求めやすい仕組みを整えました。

品質管理のデータ化

石けん製造の核である釜炊き技術のデータ収集を始めました。これにより、若手社員への技術継承と品質向上を目指し、作業の流れやタイミングを可視化する試みが進められています。

今後の展望

シャボン玉石けんは、共同研究の成果を工場全体に展開し、更なる効率化を目指しています。社長の森田隼人は、中小企業のDXモデルケースとしての可能性を語り、地域の製造業の発展に貢献する意欲を示しました。またQsolも、今回の知見を生かし製造業全体の革新に寄与することを目標としています。

このスマートファクトリー化の研究は、製造業の未来を切り開く大きな一歩と言えるでしょう。技術と人が融合し、より良いものづくりが実現されることに期待が高まります。

関連リンク

サードペディア百科事典: シャボン玉石けん スマートファクトリー Qsol

トピックス(ライフスタイル・カルチャー)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。